Od szkicu do gotowego produktu, czyli jak powstają sterowniki firmy TECH

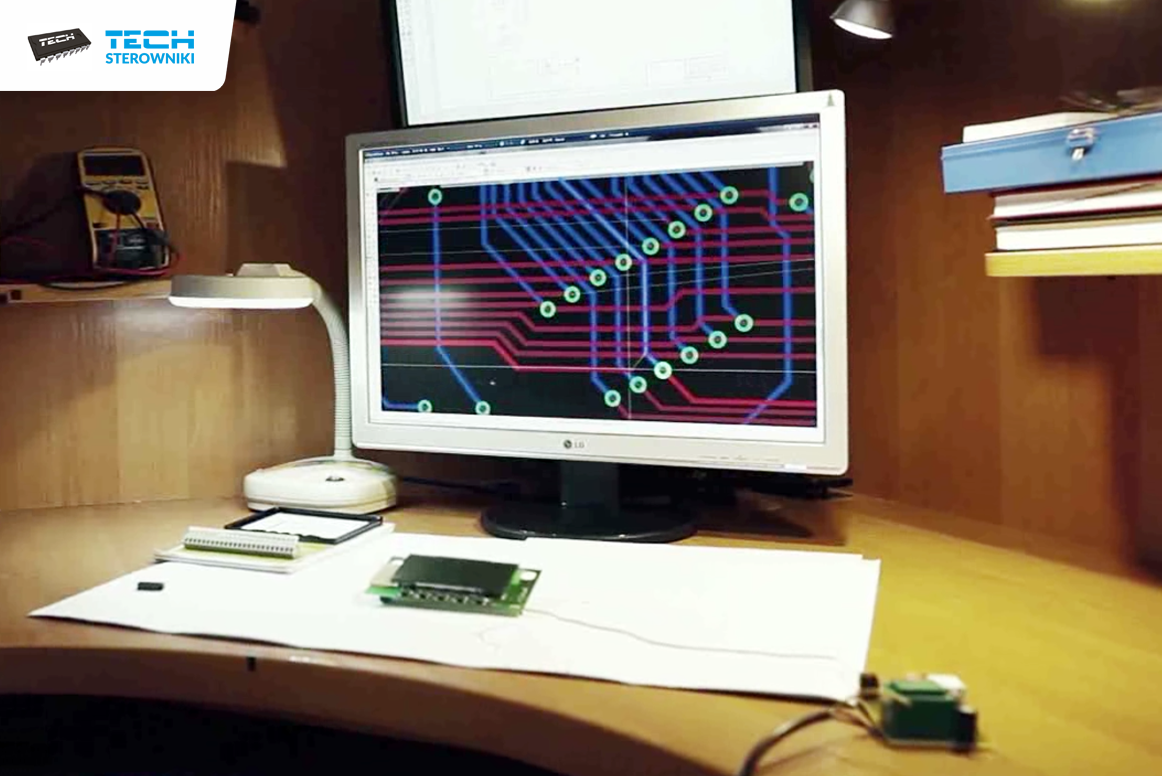

Wszystko zaczyna się od projektu

Produkcja sterowników ma swój początek w biurze konstrukcyjnym. To tam grupa elektroników projektuje płytki obwodów drukowanych, na których zostaną umiejscowione komponenty sterownika. Poszczególne elementy elektroniczne urządzenia są odpowiednio dobierane pod przyjęte wcześniej parametry techniczne tak, by gotowy produkt spełniał wszystkie wymagania projektu.

Na kolejnym etapie projektowany jest wygląd sterownika. Jeśli jego obudowa jest przygotowywana pod konkretnego producenta, wtedy pierwsze zdjęcie urządzenia jest wysyłane do akceptacji. Dopiero po jej uzyskaniu można przystąpić do wydrukowania i złożenia prototypu.

Pomocna na tym etapie jest drukarka 3D. Choć tworzenie prototypu urządzenia z jej pomocą jest bardzo czasochłonne, to jednak bardzo ułatwia pracę. Jej wykorzystanie pozwala wyobrazić sobie, jak będzie wyglądać gotowy produkt: sprawdzić funkcjonalność urządzenia oraz zobaczyć jak będzie się prezentować.

Uzbrajanie płytki

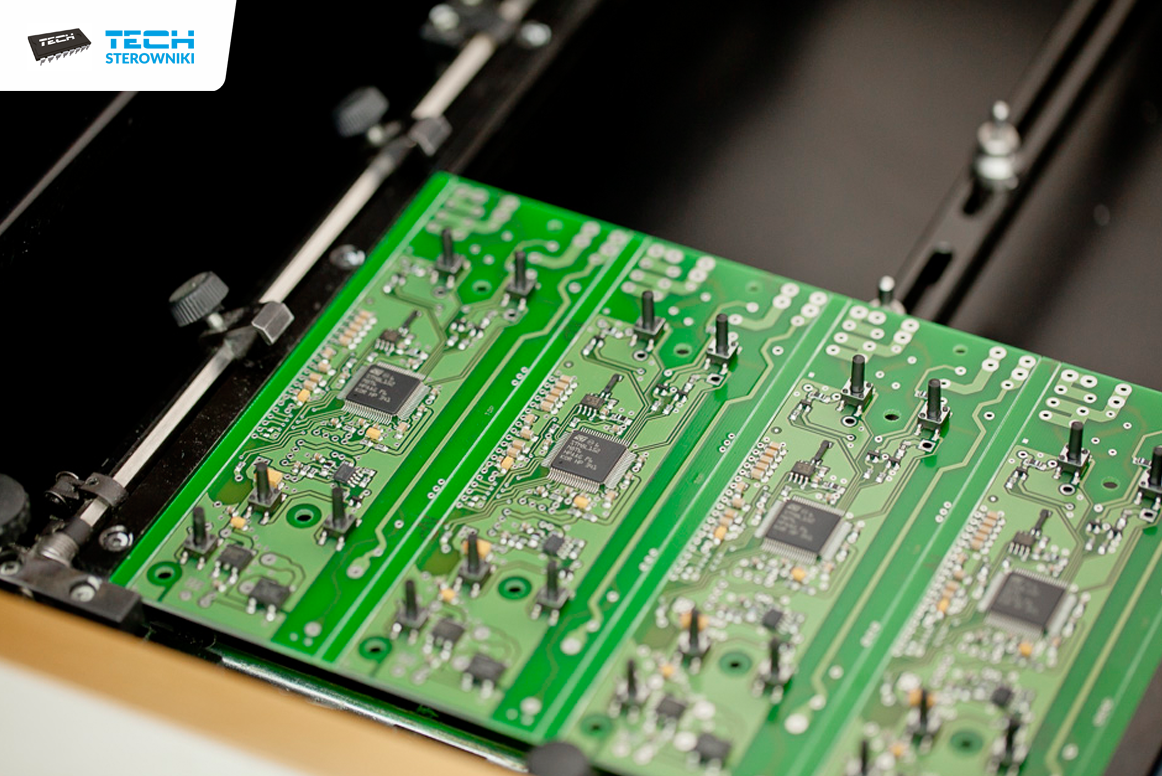

Na hali produkcyjnej płytka jest wzbogacana o poszczególne elementy. Na początek umieszczana jest w drukarce do nanoszenia pasty lutowniczej.

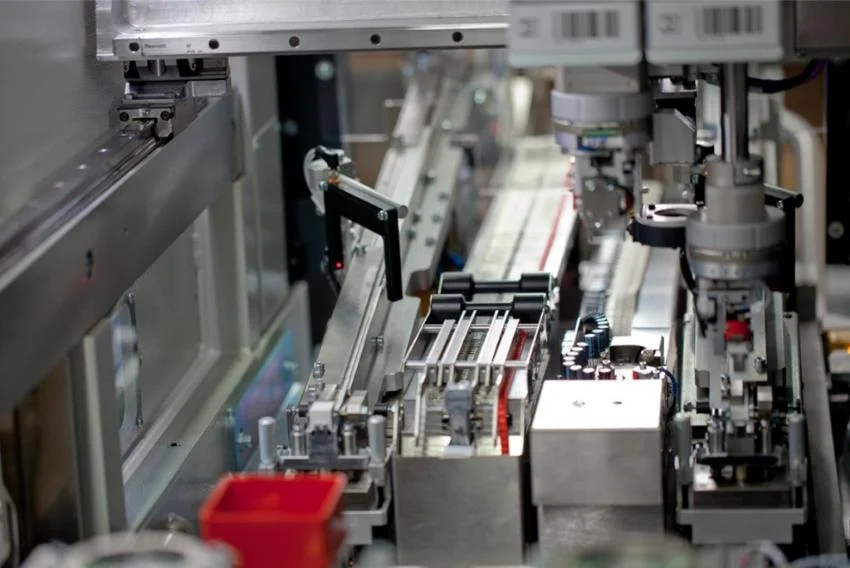

Stamtąd trafia do maszyny przeznaczonej do montażu elementów SMD (Surface Mounted Devices). Na hali pracują w sumie trzy roboty. Każdy z nich przeznaczony jest do precyzyjnego montażu elementów sterownika.

Uzbrojona w odpowiednią ilość komponentów płytka trafia do pieca, gdzie następuje utrwalenie pasty utrzymującej w odpowiednich miejscach wszystkie nałożone wcześniej elementy.

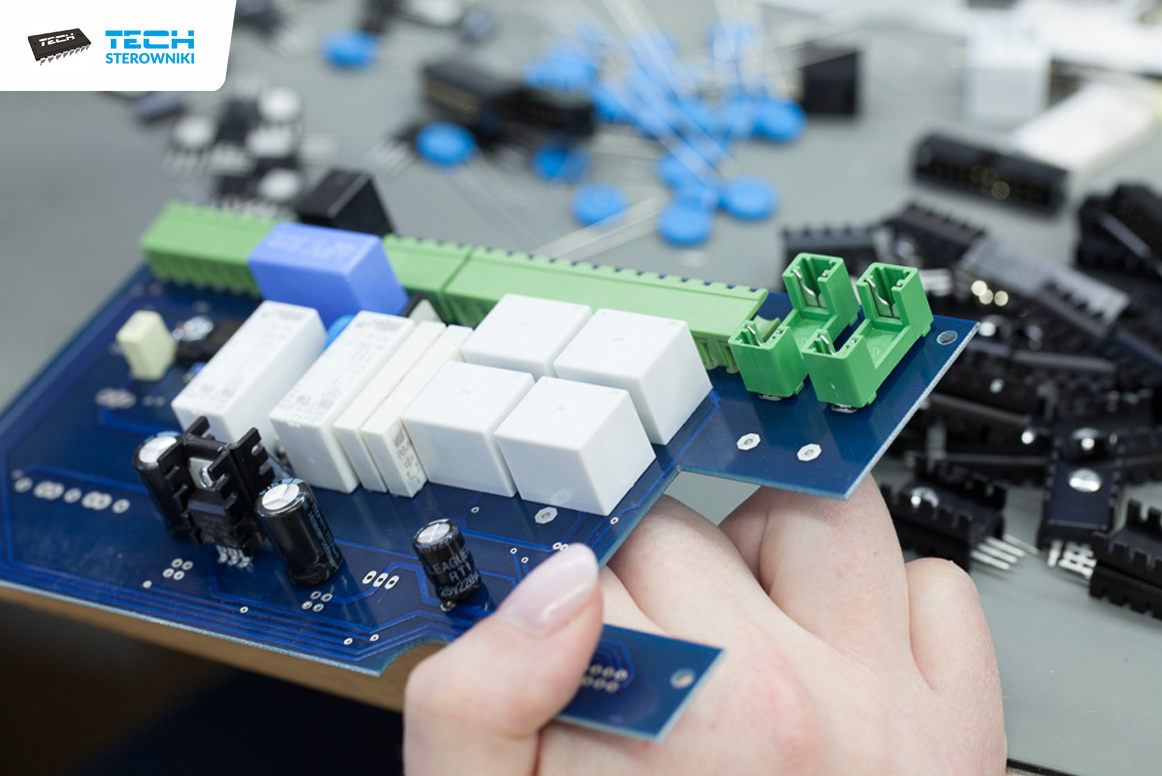

Następnie płytki przechodzą na montaż THT, gdzie są po raz kolejny dozbrajane. Pozostałe elementy, których nie jest w stanie prawidłowo ustawić maszyna układane są ręcznie. Pracownicy przewlekają nóżki większych komponentów elektronicznych przez otwory w obwodach.

Uzbrojone w ten sposób płytki układane są w podajniku, który przeciąga je przez falę lutowniczą. Rozgrzane spoiwo lutownicze o temperaturze ponad 200°C osiada na nóżkach zamontowanych komponentów. Na tym etapie wszystkie elementy gotowe zostają połączone ze ścieżkami.

Tak przygotowana płytka jest testowana na jednym z dwóch specjalnie w tym celu przygotowanych stanowiskach. Podczas optycznej kontroli jakości sprawdzana jest poprawność montażu, jak i jakość lutu.

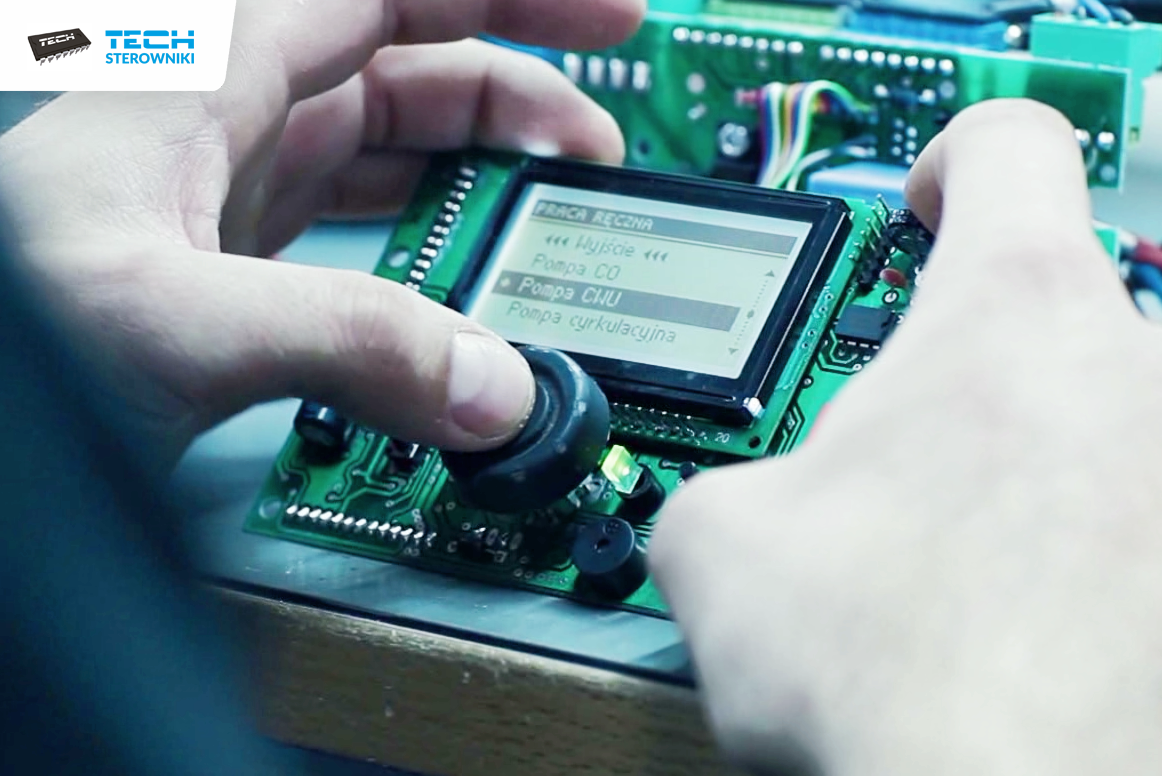

Przetestowana płytka jest już gotowa na przyjęcie odpowiedniego oprogramowania, nad którym pracują informatycy.

Przygotowanie oprogramowania

W całej firmie pracuje ponad 35 programistów, którzy przygotowują oprogramowanie pod specyfikę konkretnego produktu. Informatycy podzieleni są na grupy, w zależności od tego, nad jaką grupą urządzeń pracują. Z każdym informatykiem ściśle współpracuje tester odpowiedzialny za jego urządzenia.

Każdy przygotowany program jest testowany. Oprogramowanie sprawdzane jest pod różnym kątem tak, by w maksymalnym stopniu sprawdzić jego funkcjonalność.

Przeprowadzenie testu produkcyjnego sterownika może trwać nawet kilka tygodni. Każda, nawet najmniejsza zmiana parametru czy zmiana logiki może komplikować inne złożone mechanizmy i musi zostać poddana dokładnym testom. W przypadku wykrycia błędu sterownik wraca do programisty. Po jego wyeliminowaniu usprawnione urządzenie jest ponownie kierowane na test, gdzie jest dokładnie sprawdzane.

Warto wspomnieć o tym, że firma TECH Sterowniki posiada własne laboratorium energetyczno-emisyjne. Kontroluje w nim sterowniki zarówno na etapie prototypów, jak i finalnej produkcji oraz konfiguruje je tak, by kotły z którymi współpracują działały jak najefektywniej.

W komorze klimatycznej, po ustawieniu odpowiedniej temperatury i poziomu wilgotności powietrza można sprawdzić jak dany sterownik będzie się zachowywał w określonych warunkach (niższych i wyższych temperaturach).

Okablowanie urządzeń

Firma TECH nie tylko samodzielnie produkuje płytki elektroniczne czy obudowy, ale także przygotowuje okablowanie urządzeń. W siedzibie w Bulowicach, w zależności od zapotrzebowania kable są przycinane do odpowiedniej długości i ocynowane. Specjalnie stworzona grupa pracowników zajmuje się z kolei produkcją czujników temperatury np. KTY i NTC, które są następnie montowane na przyciętym kablu i lutowane. Na koniec na kablu zaciskana jest tulejka.

Produkcja formy wtryskowej

Podczas gdy w głównej siedzibie firmy trwa produkcja elektroniki do urządzeń, do mieszczącej się w Bulowicach narzędziowni trafia zaakceptowany projekt wizualny obudowy.

Narzędziownia wyposażona jest w najnowocześniejsze urządzenia jak centra obróbcze trzy i pięcioosiowe, elektrodrążarki wgłębne, tokarki, szlifierki oraz inne urządzenia pomocnicze.

To właśnie tam powstają formy wtryskowe na urządzenia. Na zaawansowanych technologicznie maszynach przygotowuje się ważące kilkadziesiąt kilogramów formy, z których powstaną obudowy sterowników. Wśród urządzeń jest pięcioosiowa frezarka, która wykonuje w stali matryce, a także stempel formy wtryskowej.

W przypadku konieczności przygotowania konkretnego kształtu, logotypu na obudowę czy wykonania innych czynności wymagających precyzji, wykorzystywana jest elektrodrążarka wgłębna. Maszyna drąży pożądany kształt za pomocą impulsów elektrycznych, przekazywanych poprzez elektrodę miedzianą.

Wtryskiwanie gotowego produktu

Gotowa forma wędruje na wtryskarki, z której co kilka sekund wypada gotowy wyrób. Temperatura wtryskiwanego tworzywa wynosi około 260°C, dlatego też w pomieszczeniu panuje bardzo wysoka temperatura. Ciekawostką jest fakt, że na wtryskarkach można jednocześnie nanieść aż dwa komponenty, np. dwukolorowy plastik albo gumkę/uszczelkę.

Nadruki na sterowniki

W firmie TECH powstają także gotowe nadruki, które są następnie naklejane na obudowę sterownika. Fronty sterowników drukowane są na specjalnym ploterze UV, a następnie wycinane na podobnym urządzeniu. Głowica w drukarce jest ruchoma i można ją podnieść do 6 cm do góry. Dzięki temu zadrukowanie grubszej tafli szkła, kawałka drewna czy metalu nie stanowi żadnego problemu.

Większe serie nadruków czy to frontów, czy szkieł powstają natomiast z wykorzystywaniem metody sitodruku. W siedzibie w Bulowicach znajduje się również maszyna do druku tamponowego, która jest wykorzystywana do znakowania elementów.

Montaż końcowy

Gotowe i przetestowane elementy urządzenia trafiają na stanowiska montażu końcowego. To tutaj płytka umieszczana jest w szczelnej obudowie, która ma ochronić urządzenie przed uszkodzeniem. Produkt finalny po raz kolejny jest testowany.

Na tym etapie sprawdzane jest nie tylko to czy urządzenie działa prawidłowo, ale również estetyka wykonania. Po pomyślnym przebiegu testów, ostatecznie gotowy produkt trafia na magazyn produktów gotowych znajdujący się w siedzibie firmy w Andrychowie.

Warto zaznaczyć, że firma TECH opiekuje się wyprodukowanymi urządzeniami w trakcie trwania okresu gwarancyjnego, jak i po jego zakończeniu. W siedzibie w Bulowicach znajduje się rozbudowany dział call center, który przeznaczony jest do obsługi technicznej.

Sterowniki firmy TECH – urządzenia na miarę XXI wieku

Na wspólny cel jakim jest produkcja inteligentnych urządzeń do zarządzania ogrzewaniem, pracuje w sumie 250 osób: dyrektorzy, projektanci, informatycy, testerzy, pracownicy produkcji. Dzięki ich wytężonej pracy oraz nowoczesnym maszynom, w jakie wyposażone są hale produkcyjne rocznie produkowanych jest ponad 200 000 sztuk gotowych urządzeń. Od momentu projektowania aż po złożenie gotowego produktu największy nacisk jest kładziony na wykonanie, czego efektem jest wysoka jakość produktów.

Firma cały czas się rozwija, przeobrażenia zachodzą także na etapie produkcji. O ile jeszcze kilka lat wstecz firma kojarzona była przede wszystkim ze sterownikami do kotłów, o tyle dziś zakres oferowanych produktów jest znacznie szerszy i obejmuje regulatory pokojowe, sterowniki do instalacji, do ogrzewania podłogowego i inne urządzenia. Sterowniki firmy TECH spełniają wszelkie standardy określone dla urządzeń elektronicznych: są eleganckie, funkcjonalne, a ich wykorzystanie pozwala użytkownikom zaoszczędzić na kosztach ogrzewania. Co więcej, można nimi sterować przez Internet, a także z poziomu telefonu komórkowego.

Wszystkie produkowane przez nas obecnie modele sterowników można zobaczyć tutaj.

Nie są to dokładne dane, na dzień dzisiejszy jest to ok. 2000 m2. Jesteśmy w trakcie rozbudowy o kolejne ok. 3000 m2.