Jak testuje się sterowniki do zarządzania ogrzewaniem?

Testowanie jako element strategii tworzenia produktów

Jesteśmy przedsiębiorstwem, w którym sterowniki do zarządzania ogrzewaniem powstają od szkicu do gotowego produktu. Dzięki zorganizowanej strukturze pracy, sztabowi wykwalifikowanych pracowników, wykorzystaniu najnowocześniejszych robotów oraz rozwiązań technologicznych cały proces produkcji przebiega sprawnie, a z fabryki codziennie wychodzi ponad 1000 gotowych urządzeń.

Działanie na rynku polskim, ale także międzynarodowym zobowiązuje, by produkty, które są tworzone z pasją, były dopracowane w każdym szczególe. W strukturę organizacyjną firmy w sposób naturalny wpisany jest dział testów, którego pracownicy są odpowiedzialni za przeprowadzenie procesu kontrolnego urządzeń na poszczególnych etapach produkcji. Dzięki temu ewentualne błędy i usterki udaje się wychwycić na wczesnym etapie. W efekcie do rąk Klienta trafia produkt sprawnie działający i charakteryzujący się wysoką estetyką. Jak to wygląda w praktyce? Zacznijmy wszystko od początku.

Projektowanie i testy płytki sterownika

Pierwszym krokiem na drodze do przygotowania sterownika jest projekt, który powstaje w dziale konstrukcyjnym. Pod okiem głównego elektronika, zgodnie ze specyfikacją urządzenia dobierane są odpowiednie elementy elektroniczne do płytki sterownika. Inżynierowie projektują płytki obwodów drukowanych, na których znajdą się komponenty sterownika.

Konstruktorzy decydują o tym:

- jaki kształt ma mieć płytka

- jakie elementy mają się na niej znaleźć

- za co mają odpowiadać

- jakiego kształtu i koloru ma być urządzenie

Sterowniki projektowane są pod konkretne parametry techniczne tak, by spełniały wszystkie wymagania projektowe.

Firma TECH Sterowniki ma świadomość, że proces kontroli jakości oraz poszukiwania błędów warto rozpocząć jak najwcześniej. W związku z tym płytka na wczesnym etapie podlega testom zgodności ze specyfikacją. Sprawdzane są zabezpieczenia oraz układy samokontroli i nadzoru pracy. Testerzy potrafią szybko znaleźć ewentualne niedoskonałości, które mogłyby stać się źródłem problemów. To korzystne zarówno dla zespołu pracującego nad serwisem urządzeń, jak i dla użytkownika końcowego.

Projektowanie obwodów drukowanych to pierwszy etap produkcji sterownika

Wygląd zewnętrzny produktu – wizualizacja

Równolegle do projektowania obwodów opracowywana jest obudowa sterownika. Wstępny projekt, który pojawił się w głowie konstruktora, jest następnie opracowywany w programie graficznym. W przypadku większych odbiorców pierwsze zdjęcie jest wysyłane do akceptacji. Gotowy pomysł musi zostać poddany testom. W tym celu wykorzystujemy drukarkę 3D, tworząc prototyp produktu.

Konstruktorzy w specjalnym programie graficznym tworzą projekty wizualne sterowników

Tworzenie prototypu sterownika pomaga wyobrazić sobie produkt, zanim jeszcze rozpocznie się proces produkcji.

Dodatkowo pozwala przetestować jego praktyczność i funkcjonalność, co ułatwia sprawdzenie, czy pomysł był trafny. Obudowa, która pozytywnie przeszła wszystkie testy, trafia do narzędziowni. W centrum obróbczym tworzone są formy wtryskowe. Gotowa forma wędruje do wtryskarki, w której produkuje się obudowy plastikowe. Koszt przygotowania formy to wydatek rzędu kilkudziesięciu tysięcy złotych, dlatego też przeprowadzenie testów jest kluczowe. Godziny poświęcone na testowaniu sprawiają, że już na etapie tworzenia produktów większość problemów oraz niedogodności zostaje wyeliminowana.

Więcej informacji na temat prototypowania urządzeń w naszej firmie można przeczytać w artykule: Technologia druku 3D, czyli jak powstają prototypy urządzeń firmy TECH Sterowniki

Testy oprogramowania

Nad oprogramowaniem sterowników pracuje w firmie cały sztab osób. Kluczem do opracowania projektu oprogramowania jest specyfika produktu. Cały system jest poddawany rygorystycznym testom.

Ze względu na bardzo dużą różnorodność i bogatą ofertę sterowników programiści podzieleni są na grupy, dzięki czemu mogą maksymalnie skupić się nad swoim projektem. Każdy programista przygotowujący oprogramowanie do urządzenia ściśle współpracuje z indywidualnym testerem. Standardem jest to, że po przygotowaniu przez programistę programu wykonywany jest tzw. test produkcyjny.

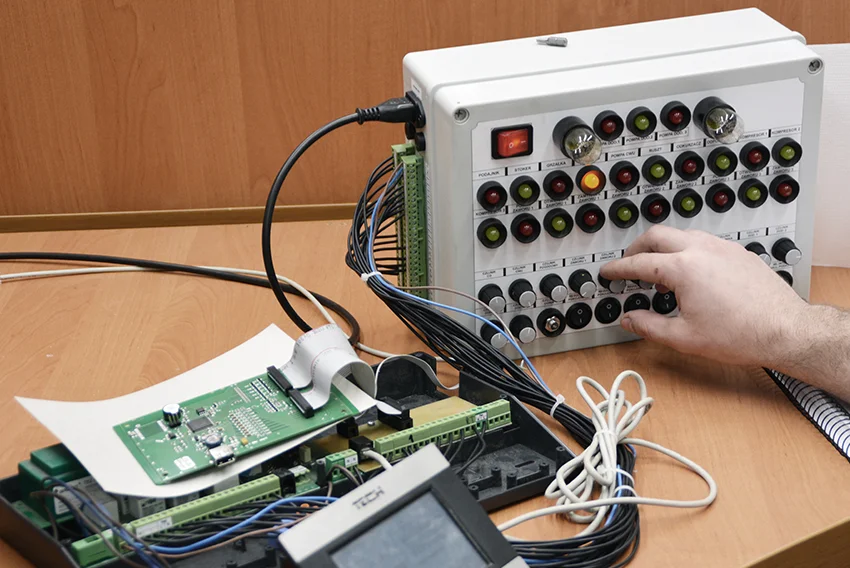

Testerzy sprawdzają poprawność działania oprogramowania sterownika i wyłapują ewentualne błędy

Testy oprogramowania gwarantują sterownikom:

- sprawną, bezawaryjną pracę

- szybką i intuicyjną obsługę

- przemyślaną logikę działania

- praktyczne funkcje gwarantujące wygodę obsługi

- pełne bezpieczeństwo

Sterownik do zarządzania ogrzewaniem jest jak wirtualny asystent, który czuwa nad oszczędną i prawidłową pracą systemu grzewczego. Z tego powodu dużym wyzwaniem jest zaprojektowanie takiej ścieżki przechodzenia do konkretnych ustawień, by była wygodna, szybka i prosta, a także by wszystkie funkcje działały prawidłowo. I właśnie dlatego każdy parametr pracy czy nawet niewielka zmiana logiki działania sterownika musi być przetestowana.

Gdy tester zauważy błąd czy niedociągnięcie, program ponownie trafia do programisty.

Firma TECH Sterowniki stawia na wykwalifikowanych pracowników, którzy już na wczesnym etapie projektowania mogą wskazać nieścisłości w specyfikacji, znaleźć słabe punkty lub zasugerować zmiany mające na celu zwiększenie użyteczności urządzenia, a co się z tym wiąże zwiększenie przyjazności oprogramowania.

Oprócz tworzenia nowych rozwiązań ważne jest także usprawnianie działających funkcji. Przykładem takiego rozwiązania jest aplikacja do zdalnego sterowania ogrzewaniem przez internet – eModul, nad którą regularnie pracują programiści. Kolejne, wprowadzane możliwości to rezultat dążenia do maksymalnej prostoty obsługi oraz uzyskania zadowalającego efektu wizualnego.

O funkcjach dostępnych w aplikacji eModul można przeczytać w artykule: Steruj ogrzewaniem w swoim domu przez Internet – poznaj eModul.eu

Testy na linii produkcyjnej

Aktualnie proces tworzenia sterowników odbywa się aż na dwóch liniach produkcyjnych

Gdy projekt płytki zostanie zatwierdzony w dziale konstrukcyjnym, płytka trafia na linię produkcyjną. Tam zostaje ona wzbogacona o wszystkie niezbędne komponenty. W procesie produkcyjnym wykorzystywane są precyzyjne maszyny przeznaczone do dokładnego montażu elementów sterownika. Na początek trafiają do robotów do nanoszenia elementów do montażu SMD, a następnie do pieca, gdzie następuje utrwalenie kleju. Potem płytki przechodzą na montaż THT, czyli przewlekane. W kolejnym etapie są przepuszczane przez falę lutowniczą, gdzie odbywa się lutowanie elementów z płytką. Płytkę odbiera wykwalifikowany pracownik. Te elementy, których nie jest w stanie prawidłowo ustawić maszyna, są następnie dodawane ręcznie przez pracowników. Płytka jest testowana przez testerów na specjalnych stanowiskach. Podczas kontroli jakości, sprawdzana jest poprawność montażu oraz jakość lutu.

Testom podlegają wszystkie obwody drukowane.

Testowanie obwodów drukowanych na specjalnie przygotowanych stanowiskach

Testowanie w laboratorium emisyjno-energetycznym

Na terenie naszej firmy znajduje się także laboratorium energetyczno-emisyjne, w którym kontrolujemy sterowniki na etapie prototypów, jak i finalnej produkcji. W komorze klimatycznej dzięki testowaniu różnych parametrów temperatury i wilgotności można sprawdzić, jak będzie się zachowywał sterownik w warunkach niższej i wyższej temperatury.

Testowanie na etapie montażu końcowego

Przygotowane sterowniki trafiają na stanowiska montażu końcowego, gdzie płytka jest umieszczana w obudowie. Produkt finalny jest ponownie testowany. Liczy się nie tylko działanie, ale także poprawność i estetyka wykonania. Rola testerów w firmie nie ogranicza się do wyszukiwanie błędów, ale również obejmuje ogólne przeprowadzenie czynności związanych z kontrolą jakości.

Na etapie testów nasi pracownicy stają się pierwszymi Klientami i użytkownikami naszych produktów. To właśnie oni korzystają ze wszystkich funkcji, posługują się panelem, sprawdzają jego intuicyjność. Dzięki uwagom testerów oraz ich trafnym sugestiom nawigacja jest łatwa, a sam produkt intuicyjny w działaniu. Dzięki wspólnym staraniom firma może zapewnić najwyższą jakość produktu.

Testerzy sprawdzają, czy wszystkie funkcje sterownika działają prawidłowo

Zalety testów końcowych:

- sprawdzenie zgodności gotowego produktu z jego specyfikacją

- znalezienie, wskazanie i usunięcie błędów, które mogły zostać pominięte na wcześniejszych etapach produkcji

- ocena estetyki urządzenia

- sprawdzenie przyjazności i intuicyjności obsługi dla użytkownika indywidualnego

- dostarczenie produktu najwyższej jakości.

Wielopoziomowe testowanie = dobrze sprawdzony produkt

Sterowniki do zarządzania ogrzewaniem muszą być niezawodne, dlatego też produkujemy je z najwyższą starannością. W każdej grupie stanowisk pracy znajduje się punkt kontrolny, gdzie produkt jest testowany. Każdy nowy rok w naszej firmie to nowe rozwiązania, nowe produkty, nowe funkcje, dlatego poświęcenie czasu na szczegółowe testy jest kluczowe. Dzięki temu wypuszczony produkt jest niezawodny, gwarantuje swoim użytkownikom komfort i oszczędności na co dzień.